- Autor Matthew Elmers elmers@military-review.com.

- Public 2023-12-16 22:32.

- Naposledy zmenené 2025-01-24 09:34.

V súčasnosti vedúce armády sveta začali implementovať programy pre vývoj nových typov ručných zbraní (Ratnik v Rusku a NGSAR v USA). Ako ukazuje viac ako storočná skúsenosť s vývojom unitárnych nábojov a potom stredných a nízko impulzných nábojov, najsľubnejším riešením je pokročilý vývoj nových typov streliva.

V nadväznosti na výsledky druhej svetovej vojny sa dospelo k záveru, že je potrebné zlepšiť konštrukciu najkonzumovateľnejšieho druhu streliva (kazety do automatických ručných zbraní) a rozšíriť základňu zdrojov na ich výrobu.

Kazety s kovovými rukávmi

Nasýtenie pechotných jednotiek automatickými zbraňami v obrannom priemysle spôsobilo nedostatok medi, tradične používanej v nábojovej mosadze (používanej na výrobu nábojníc) a tompaku (na výrobu nábojov).

Najúčinnejším riešením problému nedostatku zdrojov bolo použitie mäkkej ocele, na oboch stranách potiahnutej meďou na ochranu proti korózii, alebo bez povrchovej úpravy, používanej vo vojne na výrobu takzvaných náhradných vložiek. V povojnovom období bola zvládnutá technológia nanášania oceľových rukávov špeciálnym lakom, ktorý ich chránil pred vlhkosťou a zníženým trením v komore (do určitej teplotnej hranice).

Napriek podobným technickým vlastnostiam zliatiny mäkkej ocele a medi majú tieto zliatiny výhody v ťažnosti a odolnosti proti korózii. Lakový povlak oceľových puzdier má nízku odolnosť proti opotrebeniu a pri procese nabíjania má pri kontakte s kovovými časťami zbrane tendenciu byť poškodený a prenesený do prvkov automatizácie, ktoré ich deaktivujú. Ak sa nepoužité náboje vyberú z valca po skončení streľby, ich puzdrá sa zbavia lakového povlaku v dôsledku jeho vyhorenia pri kontakte s vyhrievaným povrchom komory, potom sa oxidujú a náboje sa stanú nevhodnými na ďalšie použitie..

Zvýšená spotreba nábojov pešiakmi vyzbrojenými automatickými zbraňami slúžila ako základ pre zvýšenie nositeľnej munície znížením hmotnosti nábojov. Do začiatku 70. rokov minulého storočia bol hlavným smerom zníženia hmotnosti nositeľnej munície prechod najskôr na stredné a potom na nízko impulzné náboje, a to kvôli túžbe zvýšiť presnosť automatickej paľby z nepohodlných polôh. Po prijatí útočnej pušky AK-74 a automatickej pušky M-16 sa táto rezerva na zníženie hmotnosti nositeľnej munície vyčerpala-pokus o použitie ľahších strmých striel odhalil ich zvýšený drift.

V súčasnosti sa ako úderné prvky používajú hlavne náboje s oceľovým jadrom, oloveným plášťom a tompakovým plášťom. Aby sa zvýšila penetrácia brnenia, americká armáda prešla na používanie celokovových nábojov nábojov M80A1 EPR a M855A1 bez oloveného plášťa, pozostávajúceho z plášťa tombaku a jadra s oceľovou hlavou a bizmutovým chvostom.

Kazety bez obalu

V osemdesiatych rokoch minulého storočia sa v krajinách ZSSR a NATO uskutočnil pokus o radikálne vyriešenie problémov s vysokou spotrebou materiálu klasických nábojov prechodom na bezpecializačnú muníciu. Najväčší pokrok v tomto smere dosiahla nemecká spoločnosť Heckler und Koch, ktorá vytvorila automatickú pušku HK G11, v ktorej sa používali bezstavové kazety DM11 vyvinuté spoločnosťou Dynamit Nobel.

Vojenská prevádzka série 1 000 pušiek G11 v pohraničnej službe NSR však demonštrovala ich nebezpečenstvo pre vojenský personál v dôsledku pravidelného spontánneho spaľovania bezstavových nábojov v komore, napriek jej štrukturálnemu oddeleniu od hlavne pušky. Výsledkom bolo, že nemeckej pohraničnej stráži bol najskôr zakázaný používať režim automatickej streľby a potom bol HK G11 úplne vyradený z prevádzky kvôli nezmyselnosti jeho používania ako čisto samonabíjacej zbrane v prítomnosti príliš komplikovanej automatizácie (“kukučkové hodiny “).

Kazety s plastovými rukávmi

Ďalší pokus o zníženie spotreby materiálu ručnej munície a zvýšenie nositeľnej munície uskutočnila v roku 2000 v USA spoločnosť AAI (teraz Textron Systems, výrobná divízia spoločnosti Textron Corporation) ako súčasť LSAT (Lightweight Small Arms Technologies)), ktorý viedol k vytvoreniu ľahkého guľometu a automatickej karabíny určenej pre kombinované strelivo s nábojmi s mosadzným puzdrom, plastovým puzdrom a bezkartáčovým telesom vyrobeným v teleskopickom formáte.

Kazety bez obalu, ako sa očakávalo, sa vyznačovali spontánnym spaľovaním v sudovej komore, napriek jeho odnímateľnej konštrukcii, takže voľba v programe LSAT bola vykonaná v prospech kaziet s plastovým puzdrom. Túžba znížiť náklady na strelivo však viedla k nesprávnej voľbe typu plastu: ako taký bol použitý polyamid, ktorý má všetky potrebné vlastnosti, okrem jedného, ale najdôležitejšie - jeho maximálna prevádzková teplota nepresahuje 250 stupňov Celzia.

Už v päťdesiatych rokoch minulého storočia sa na základe výsledkov terénnych testov zistilo, že hlaveň guľometu DP v podmienkach nepretržitej streľby v dávkach s prestávkami na zmenu zásob sa zahrieva na nasledujúce hodnoty:

150 záberov - 210 ° C

200 záberov - 360 ° C

300 záberov - 440 ° C

400 záberov - 520 ° C

Inými slovami, v podmienkach intenzívneho boja, po použití prvých dvesto nábojov, hlaveň ľahkého guľometu zaručene dosiahne teplotu topenia polyamidu.

V súvislosti s touto okolnosťou bol program LSAT v roku 2016 uzavretý a na jeho základe bol spustený program CTSAS (Cased Telescoped Small Arms Systems) s cieľom vyvinúť teleskopické náboje na novom materiálovom základe. Podľa rozhovoru s administrátorom programu americkej armády Coreyom Phillipsom, ktorý bol v marci 2017 zaslaný serveru thefirearmblog.com, bol ako materiál plastového puzdra zvolený doposiaľ najtrvanlivejší technický polymér, polyimid, s maximálnou prevádzkovou teplotou 400 °. C.

Polyimid ako materiál nábojnice má aj ďalšiu cennú vlastnosť - pri zahriatí nad uvedenú úroveň zuhoľnatie bez tavenia s uvoľňovaním prchavých látok, ktoré neznečisťujú sudovú komoru, pričom zuhoľnatený povrch nábojnice slúži ako vynikajúci antifrikčný materiál, keď je extrahovaný po výstrele. Pevnosť okraja vložky je zaistená kovovou prírubou.

Teplota 400 stupňov je prípustným limitom na zahrievanie sudov s ručnými zbraňami, po ktorých sa zdeformujú, pretože teplota technologického temperovania sudov je od 415 do 430 stupňov. Pevnosť polyimidu v ťahu pri teplotách 300 stupňov alebo viac klesá na 30 MPa, čo zodpovedá tlaku v komore 300 atmosfér, t.j. rádovo menšia ako maximálna hladina tlaku práškových plynov v moderných modeloch ručných zbraní. Keď sa pokúsite vybrať opotrebovanú nábojnicu z komory klasického dizajnu, kovová príruba sa odtrhne ramrodom, ktoré vyrazí zvyšky nábojnice z hlavne.

Zahrievanie náboja v komore klasického dizajnu je možné do určitej miery ovládať streľbou z otvorenej závory (guľomety), ale v prípade intenzívnej streľby a streľby zo zatvorenej závory (guľomety a automatické pušky), zahriatie kazety nad 400 stupňov je takmer nevyhnutné.

Kazety s hliníkovými rukávmi

Ďalšou alternatívou k zliatinám medi sú zliatiny hliníka, ktoré sa používajú v puzdrách sériových pištoľových nábojov, pri experimentálnom vývoji nábojov do pušiek a pri sériových záberoch na 30 mm automatické delo GAU-8A. Výmena medi za hliník vám umožňuje odstrániť obmedzenie zdrojov, znížiť náklady na nábojnicu, znížiť hmotnosť munície o 25 percent a podľa toho zvýšiť zaťaženie nositeľnej munície.

V roku 1962 spoločnosť TsNIITOCHMASH vyvinula experimentálne kazety kalibru 7, 62 x 39 mm s puzdrom zo zliatiny hliníka (kód GA). Vložky mali povrchovú úpravu z grafitového valca. Aby sa zabránilo elektrochemickej korózii, pohár na kapsuly bol vyrobený zo zliatiny hliníka.

Používaniu takýchto návlekov však bráni ich jediná negatívna vlastnosť - samovznietenie hliníka a jeho zliatin na vzduchu pri zahriatí na 430 ° C. Spaľovacie teplo hliníka je veľmi vysoké a dosahuje 30,8 MJ / kg. Vonkajší povrch výrobkov je vystavený samovoľnému spaľovaniu pri zahrievaní na špecifikovanú teplotu a zvýšeniu priepustnosti oxidového filmu pre kyslík vo vzduchu alebo pri zahrievaní na nižšiu teplotu v prípade poškodenia oxidového filmu. Neplastový keramický oxidový film (hrúbka ~ 0,005 mikrónov) sa zničí, keď sa plastová kovová objímka deformuje pôsobením tlaku hnacích plynov, priepustnosť oxidového filmu sa dosiahne v dôsledku zahrievania pri intenzívnom vypaľovaní. Vložky sa spontánne vznietia až na vzduchu po extrakcii zo suda, kde sa počas spaľovania prášku udržuje negatívna kyslíková rovnováha.

Hliníkové náboje sa preto rozšírili iba ako súčasť pištoľových nábojov kalibrov 9x18 PM a 9x19 Para, ktorých intenzitu streľby a teplotu dosiahnutú v komore nemožno s týmito ukazovateľmi guľometov, automatických pušiek a guľometov porovnávať.

Hliník bol tiež použitý v experimentálnej kazete 6x45 SAW Long, ktorej puzdro bolo vybavené elastickou silikónovou vložkou, ktorá sťahuje praskliny v kovovom a oxidovom filme. Toto rozhodnutie však viedlo k zvýšeniu lineárnych rozmerov kazety, súvisiacich rozmerov prijímača a podľa toho aj hmotnosti zbrane.

Ďalším riešením, ale uvedeným do prevádzky, je delostrelecký náboj 30x173 GAU s puzdrom zo zliatiny hliníka. To bolo možné vďaka použitiu špeciálnej nízkomolekulárnej „studenej“hnacej náplne. Termochemický potenciál prášku je priamo úmerný teplote spaľovania a nepriamo úmerný molekulovej hmotnosti produktov spaľovania. Klasické nitrocelulózové a pyroxylinické hnacie plyny majú molekulovú hmotnosť 25 a teplotu spaľovania 3000-3500 K a molekulová hmotnosť nového hnacieho plynu bola 17 pri teplote spaľovania 2 000-2 400 K pri rovnakom impulze.

Sľubný sintrovaný kovový rukáv

Pozitívna skúsenosť s používaním delostreleckých výstrelov s hliníkovým puzdrom umožňuje považovať tento kov za konštrukčný materiál pre náboje do ručných zbraní (aj bez špeciálneho zloženia hnacieho plynu). Aby sa potvrdila správnosť určeného výberu, odporúča sa porovnať vlastnosti vložiek z mosadze a zliatiny hliníka.

Mosadz L68 obsahuje 68 percent medi a 32 percent zinku. Jeho hustota je 8,5 g / cm3, tvrdosť - 150 MPa, pevnosť v ťahu pri 20 ° C - 400 MPa, predĺženie v ťahu - 50 percent, koeficient klzného trenia na oceli - 0,18, teplota topenia - 938 ° C, teplotná zóna krehkosti - od 300 až 700 ° C

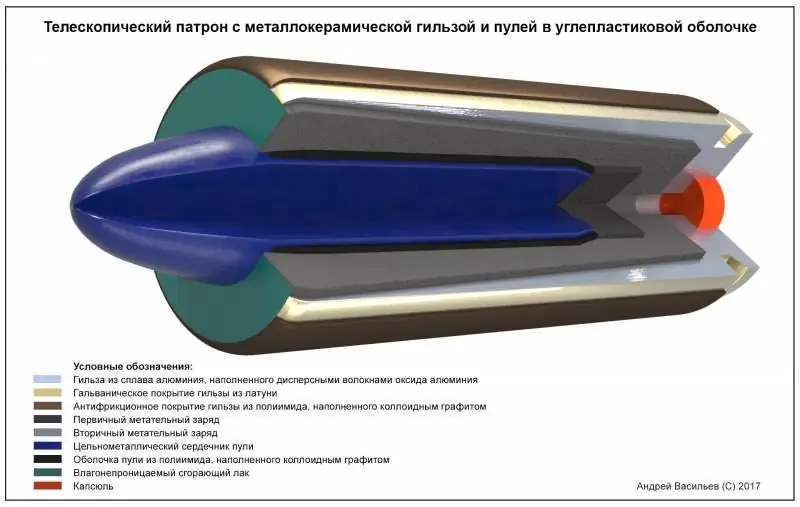

Ako náhrada mosadze sa navrhuje použiť hliník legovaný horčíkom, niklom a inými chemickými prvkami v objemovom zlomku maximálne 3%, aby sa zvýšili elastické, tepelné a odlievacie vlastnosti bez toho, aby bola ovplyvnená odolnosť zliatiny proti korózia a praskanie pri zaťažení. Pevnosť zliatiny sa dosahuje jej vystužením rozptýlenými vláknami oxidu hlinitého (priemer ~ 1 μm) v objemovom zlomku 20%. Ochrana pred samovznietením povrchu je zaistená nahradením krehkého oxidového filmu plastovým povlakom meď / mosadz (hrúbka ~ 5 μm) naneseným elektrolýzou.

Výsledný cermetový kompozit patrí do triedy cermetov a je tvarovaný do konečného produktu vstrekovaním, aby sa orientovali výstužné vlákna pozdĺž osi vložky. Anizotropia pevnostných vlastností umožňuje zachovať súlad kompozitného materiálu v radiálnom smere, aby sa zaistil tesný kontakt stien objímky s povrchom komory pôsobením tlaku práškových plynov, aby sa tieto plynné plyny zablokovali.

Antifrikčné vlastnosti a vlastnosti zabraňujúce zadieraniu vložky sú zaistené nanesením polyimidovo-grafitového povlaku (hrúbka ~ 10 mikrónov) na jeho vonkajší povrch s rovnakými objemovými frakciami spojiva a plniva, ktoré odolávajú kontaktnému zaťaženiu 1 GPa a prevádzkovej teplote. 400 ° C, používaný ako povlak pre piesty spaľovacích motorov.

Hustota cermetu je 3,2 g / cm3, pevnosť v ťahu v osovom smere: pri 20 ° C - 1250 MPa, pri 400 ° C - 410 MPa, pevnosť v ťahu v radiálnom smere: pri 20 ° C - 210 MPa, pri 400 ° C - 70 MPa, predĺženie v ťahu v osovom smere: pri 20 ° C - 1,5%, pri 400 ° C - 3%, predĺženie v ťahu v radiálnom smere: pri 20 ° C - 25%, pri 400 ° C - 60 %, teplota topenia - 1100 ° C.

Súčiniteľ klzného trenia antifrikčného povlaku na oceli je 0,05 pri kontaktnom zaťažení 30 MPa a viac.

Technologický postup výroby cermetových návlekov pozostáva z menšieho počtu operácií (miešanie kovu s vláknom, odlievanie návlekov, vrúbkovanie ráfika a vývrtu za tepla, mosadzné pokovovanie, nanášanie povlaku proti treniu) v porovnaní s počtom operácií v technologický postup výroby mosadzných rukávov (odlievanie predvalkov, ťahanie za studena v šiestich pasážach, ryhovanie ráfika a krku za studena).

Hmotnosť mosadzného puzdra kazety 5, 56 x 45 mm je 5 gramov, hmotnosť cermetového puzdra je 2 gramy. Náklady na jeden gram medi sú 0,7 amerického centu, hliníka - 0,2 amerického centu, náklady na vlákna z rozptýleného oxidu hlinitého sú 1,6 amerického centu, ich hmotnosť vo vložke nepresahuje 0,4 gramu.

Sľubná guľka

V súvislosti s prijatím armádneho panciera triedy 6B45-1 a ESAPI, do ktorého neprenikajú guľky ručných ručných zbraní s oceľovým jadrom vo vzdialenosti 10 a viac metrov, sa plánuje prechod na používanie striel s jadro zo spekanej zliatiny z karbidu volfrámu (95%) a práškov kobaltu (5%) so špecifickou hmotnosťou 15 g / cm3, ktoré nevyžaduje váženie olovom alebo bizmutom.

Hlavným materiálom plášťa striel je tombak, pozostávajúci z 90% medi a 10% zinku, ktorého hustota je 8,8 g / cm3, teplota topenia je 950 ° C, pevnosť v ťahu je 440 MPa, tlak pevnosť je 520 MPa. tvrdosť - 145 MPa, relatívne predĺženie - 3% a koeficient klzného trenia na oceli - 0,44.

Vzhľadom na zvýšenie počiatočnej rýchlosti striel na 1 000 a viac metrov za sekundu a zvýšenie rýchlosti streľby na 2 000 a viac rán za minútu (AN-94 a HK G-11), tombak už nespĺňa požiadavky pre škrupinu striel kvôli vysokému otvoru pre opotrebovanie termoplastov v dôsledku vysokého koeficientu klzného trenia zliatiny medi na oceli. Na druhej strane sú známe delostrelecké granáty, pri ktorých konštrukcii sú medené vodiace pásy nahradené plastovými (polyesterovými), ktorých koeficient trenia je na úrovni 0, 1. Prevádzková teplota plastu pásy neprekračujú 200 ° C, čo je polovica maximálnej teploty hlavne ručných zbraní do začiatku ich deformácie.

Preto sa ako škrupina sľubnej strely s celokovovým jadrom navrhuje použiť polymérny kompozit (hrúbka ~ 0,5 mm) obsahujúci polyimid typu PM-69 v rovnakých objemových frakciách a koloidný grafit s celkovou hustotou 1,5 g / cc, pevnosť v ťahu 90 MPa, pevnosť v tlaku 230 MPa, tvrdosť 330 MPa, kontaktné zaťaženie 350 MPa, maximálna prevádzková teplota 400 ° C a súčiniteľ klzného trenia na oceli 0,05.

Plášť je vytvorený zmiešaním polyimidových oligomérov a grafitových častíc, extrudovaním zmesi do formy so zapustenou časťou - jadrom strely a teplotnou polymerizáciou zmesi. Priľnavosť škrupiny a jadra strely je zaistená prienikom polyimidu do porézneho povrchu jadra pod vplyvom tlaku a teploty.

Sľubná teleskopická kazeta

V súčasnosti sa za najprogresívnejší tvarový náboj ručnej zbrane považuje teleskopická strela s umiestnením strely do kontrolóra lisovaného paliva. Použitie hustého kontrolóra namiesto klasickej náplne zrna s nižšou objemovou hmotnosťou umožňuje skrátiť dĺžku nábojnice a s ňou súvisiace rozmery prijímača zbrane až jeden a pol krát.

Vzhľadom na konštrukciu prebíjacieho mechanizmu (odnímateľnej sudovej komory) modelov ručných zbraní (G11 a LSAT) pomocou teleskopických nábojov sú ich náboje zapustené do kontrolných hnacích jednotiek pod okrajmi objímky. Otvorený koniec náplne sekundárnej pohonnej látky pred nečistotami a vlhkosťou chráni plastový kryt, ktorý pri výstrele súčasne funguje ako predný obturátor (blokovaním spoja medzi odnímateľnou komorou a hlavňou po prieniku strely). Ako ukázala prax vojenskej prevádzky teleskopických kaziet DM11, takýto spôsob montáže kazety, ktorý neposkytuje dôraz na guľku vo vstupe strely do hlavne, vedie k zdeformovaniu strely pri výstrele, a preto k strata presnosti.

Aby sa zabezpečila špecifikovaná postupnosť činnosti teleskopickej kazety, je jej náplň hnacieho plynu rozdelená na dve časti - primárna náplň s relatívne nízkou hustotou (s vyššou rýchlosťou horenia) umiestnená priamo medzi kapsulou a spodkom strely a Utorkový náboj relatívne vyššej hustoty (s nižšou rýchlosťou horenia), umiestnený sústredne okolo strely. Po prepichnutí základného náteru sa najskôr spustí primárny náboj, ktorý vtlačí guľku do vývrtu a vytvorí posilňovací tlak pre sekundárnu nálož, ktorá pohybuje guľkou vo vývrte.

Aby sa kontrola sekundárnej náplne udržala vo vnútri kazety, okraje otvoreného konca rukávu sú čiastočne zvinuté. Zadržanie strely v kazete sa vykonáva zatlačením do bloku sekundárnej náplne. Umiestnením strely po celej jej dĺžke v rozmeroch puzdra sa zníži dĺžka nábojnice, ale súčasne sa vytvorí prázdny objem puzdra okolo ogiválnej časti strely, čo vedie k zväčšeniu priemeru nábojnice. kazeta.

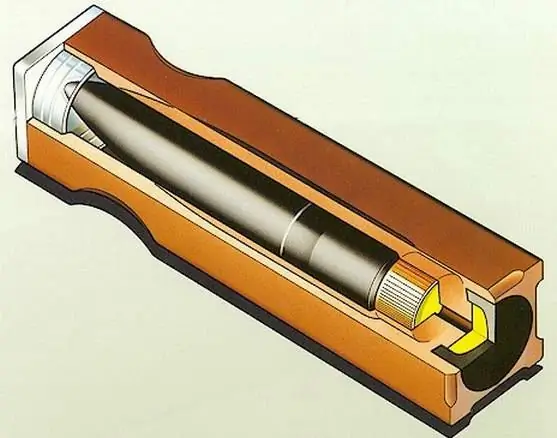

Aby sa odstránili tieto nedostatky, navrhuje sa nové usporiadanie teleskopickej kazety, určené na použitie v ručných zbraniach s klasickou integrálnou komorou hlavne s akýmkoľvek typom prebíjacieho mechanizmu (ručný, plynový motor, pohyblivá hlaveň, polovoľný závorník atď.).) a spôsob streľby (s predným alebo zadným výparníkom).

Navrhovaná kazeta je vybavená guľkou, ktorá presahuje jej ogiválnu časť za puzdro a v dôsledku toho dosadá na vstup strely hlavne. Namiesto plastového uzáveru je otvorený koniec hnacej náplne chránený lakom odolným voči vlhkosti, ktorý pri vypálení vyhorí. Určité zväčšenie dĺžky navrhovanej kazety v porovnaní so známymi teleskopickými kazetami je kompenzované znížením jej priemeru v dôsledku eliminácie nenaplnených objemov vo vnútri objímky.

Vo všeobecnosti navrhovaná teleskopická kazeta zvýši počet nábojov v nositeľnej munícii pešiaka o štvrtinu, ako aj zníži spotrebu materiálu, pracovnú náročnosť a výrobné náklady na nábojnice.