- Autor Matthew Elmers [email protected].

- Public 2023-12-16 22:32.

- Naposledy zmenené 2025-06-01 06:25.

História nožov začala nožmi, v ktorých bola čepeľ pevne pripevnená k rukoväti a bola neustále pripravená na prácu. V súčasnej dobe napriek širokej distribúcii skladacích nožov tieto nože nestratili svoj význam. Sú nepostrádateľné v teréne (bojové, poľovnícke, turistické), sú široko používané v mestskom prostredí (nože neustáleho opotrebovania a nože na sebaobranu) a dominujú kuchyniam v bytoch a stravovacích zariadeniach. V zahraničí za nimi uviazol názov nožov s pevnou čepeľou (pevné čepele) v nožovom slangu - „pevné“. Toto však nie je veľmi dobrá definícia, pretože mnohé moderné skladacie nože majú špeciálny mechanizmus na upevnenie čepele v otvorenom stave. Správnejšie by bolo nazvať ich neskladacími nožmi.

Na rozdiel od skladacích nožov s pevnou čepeľou majú niekoľko výhod:

sú vždy pripravení pracovať - nie je potrebné otvárať čepeľ, ktorá sa môže zaseknúť v dôsledku kontaminácie závesu;

sú spoľahlivé na použitie - nehrozí riziko samovoľného sklopenia čepele v dôsledku defektu, znečistenia alebo zničenia mechanizmu upevnenia noža.

Medzipolohu medzi nožmi so skladacími a neskladacími čepeľami zaujímajú nože s vymeniteľnými čepeľami, ktoré môžu byť neskladacie a skladacie.

Základom neoddeliteľných nožov s vymeniteľnými čepeľami je oceľový pás, ktorého jedna strana je čepeľ noža a druhá inštrumentálna (niekedy čepeľ s iným ostrením alebo tvarom). Pracovná čepeľ sa zmení hodením rukoväte noža.

Skladacie nože sa skladajú z rukoväte a sady čepelí, ktoré je možné na ňu pripevniť.

Nože s vymeniteľnými čepeľami sú funkčnosťou nadradené klasickým nožom s jednou čepeľou, ale sú nižšie ako v spoľahlivosti a jednoduchom nosení.

Napriek tomu, že konštrukcia neskladacích nožov je oveľa jednoduchšia ako skladacích, majú množstvo funkcií a prvkov. Na stránkach internetových obchodov, v katalógoch a na stránkach výrobcov nožov sú spravidla uvedené hlavné charakteristiky nožov:

vymenovanie;

celková dĺžka noža;

dĺžka čepele;

hrúbka zadku;

tvrdosť čepele;

hmotnosť noža;

materiál čepele rukoväte a pochvy.

V zahraničných zdrojoch sú celkové rozmery noža obvykle uvedené v palcoch (1 palec = 2,54 cm) a hmotnosť v unciach (napríklad 1 unca = 28,4 g).

Úplný obraz o noži je možné získať z jeho recenzií v odborných časopisoch alebo na stránkach nožov. Na to však musíte mať predstavu o pojmoch nožov, ktoré môžu bežnému spotrebiteľovi predstavovať určité ťažkosti.

Veľa užitočných informácií o nožoch nájdete na fórach o nožoch na internete. Pravidelní účastníci týchto fór však okrem oficiálnych výrazov široko používajú konkrétny žargón nožov, ktorý sa pre neznalých môže zdať ako blábol. Preto je na konci článku krátky slovník nožiarskeho slangu.

Cieľom tohto článku je pomôcť ľuďom, ktorí nie sú nadšencami a znalcami nožov a nožiarskeho priemyslu, ale chcú si jednoducho kúpiť spoľahlivý véčkový nôž, ktorý si je plne vedomý účelu jeho prvkov a neprepláca zbytočné konštrukčné prvky (náklady nešikovného noža sa môže pohybovať od stoviek do desaťtisíc rubľov).

Pre bežného človeka sú najdôležitejšie informácie o zákonnosti vlastníctva noža. Tj. Patrí k zbraniam na blízko (CW), na ktorých získanie je potrebné špeciálne povolenie a na jeho skladovanie a nosenie existujú určité povinné pravidlá, alebo je to nôž do domácnosti (v bežnom jazyku „domácnosť“), ich nosenie a používanie nie je obklopené prísnym legislatívnym rámcom.

Iba odborník, ktorý sa riadi množstvom znakov a výsledkov testov, ktorých popis sa nachádza v špeciálnej literatúre, môže určiť, či nôž patrí do XO.

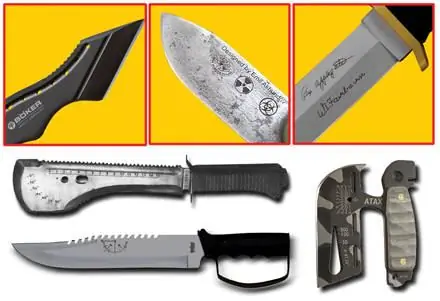

Pre priemerného spotrebiteľa stačí mať kópiu listu s údajmi o certifikačnom teste. Tento dokument obsahuje nielen hlavné charakteristiky noža a názov výrobnej spoločnosti, ale čo je najdôležitejšie - znalecký posudok na jeho uznanie za domáci. Prítomnosť tohto dokumentu s majiteľom noža pomôže vyhnúť sa mnohým problémom s orgánmi činnými v trestnom konaní.

Nech už predajca alebo manažér hovorí čokoľvek, absencia takéhoto dokumentu, či už ide o obchod s nožmi alebo špecializovaný obchod s nožmi, naznačuje buď jeho nekompetentnosť, alebo skutočnosť, že kupovaný nôž neprešiel certifikačnými testami a môže sa ukázať, že je XO, prináša svojmu budúcemu majiteľovi veľa problémov …

Malo by sa tiež pamätať na to, že nožiarske spoločnosti môžu vyrábať rôzne verzie rovnakého modelu noža, navonok veľmi podobné, ale patriace do rôznych kategórií. Preto keď dostanete informačný list, musíte starostlivo porovnať obrázok, ktorý obsahuje, s nožom, ktorý držíte v rukách. Ak obrázok v informačnom letáku nezodpovedá originálu - takýto dokument nestojí za nič.

Niektorí čínski výrobcovia vyrábajú kópie bojových nožov známych západných spoločností vo forme súprav pre domácich majstrov. Samotná takáto sada nevyžaduje certifikáciu. Nôž zostavený z tejto sady dielov však bude zbraňou na blízko so všetkými následnými následkami.

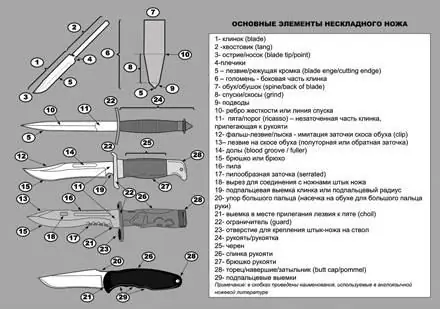

Dizajn

Hlavnými prvkami neskladacieho noža sú čepeľ, rukoväť a zarážka. Čepeľ je základom noža, práve s ním sa vykonáva všetka práca s nožom. Rukoväť určuje pohodlie noža. Zátka chráni prsty pred skĺznutím na čepeľ noža.

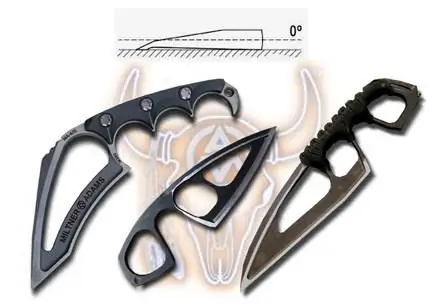

Tieto hlavné časti môžu byť vyrobené ako samostatné konštrukčné prvky alebo môžu byť vyrobené z jedného kusu materiálu. Medzi tieto nože patria napríklad takzvané „kostrové“nože, ktoré dostali názov podľa tvaru držadla, ktoré vďaka otvorom v rôznych tvaroch trochu pripomínalo kostru. Rukoväte týchto nožov sú často omotané šnúrou pre ľahké uchopenie.

Blade

Čepeľ neskladacích nožov v klasickej forme je oceľový pás, ktorého jedna časť je nabrúsená (samotná čepeľ) a druhou je stopka, ktorá slúži na pripevnenie rukoväte k nožu.

Pracovné vlastnosti čepele sú určené jej materiálom, výrobnou technológiou, geometrickým tvarom a prierezom čepele.

Materiál čepele

V nožiarskom priemysle najbežnejším materiálom na výrobu čepele boli a zostávajú rôzne druhy ocele: uhlíková, legovaná (nehrdzavejúca) a vzorovaná (damašková, damašková).

Existuje veľké množstvo tried ocele a ich úplný popis môže trvať viac ako tucet strán. Široká škála ocelí používaných na výrobu nožov je spojená s potrebou získať navzájom sa vylučujúce vlastnosti čepele - ľahké ostrenie a trvanlivosť rezných vlastností, odolnosť voči rázovému zaťaženiu a tvrdosť reznej hrany.

Indikátorom odolnosti proti opotrebovaniu (trvanie ostrosti ostria) je tvrdosť čepele. Je obvyklé ho merať v jednotkách Rockwellovej stupnice „C“- HRC. Čím vyššie je toto číslo, tým je čepeľ noža tvrdšia.

Čepeľ získava tvrdosť tepelným spracovaním polotovaru čepele (kalenie, popúšťanie). Nesprávnym tepelným spracovaním, dokonca aj z najdokonalejšej a najdrahšej ocele, môžete získať kotúč zlej kvality a naopak, dokonca aj z jednoduchej lacnej ocele môžete vyrobiť kotúč s dobrým výkonom.

Čepele neskladacích nožov majú zvyčajne indikátor v rozmedzí 42 … 61 HRC. Kalenie čepelí na hodnoty presahujúce 61 HRC vedie k zvýšenej krehkosti čepele a pod 42 HRC k nízkej odolnosti proti opotrebovaniu (spravidla majú tieto čepele suvenírové kópie ostrých zbraní).

Tradičným materiálom pre čepele je uhlíková oceľ (hlavnými komponentmi sú železo a uhlík). Nízko uhlíkové ocele (0, 4 … 0, 6% uhlíka) umožňujú vyrábať čepele, ktorých čepeľ dobre odoláva nárazovým zaťaženiam (húževnatosť čepele), ľahko sa brúsi, ale aj ľahko otupuje. Čepele vyrobené z vysoko uhlíkových ocelí (0, 7 … 1, 2%) si dlho zachovávajú ostrosť čepele, ale ťažšie sa brúsia a zle odolávajú rázovým zaťaženiam. Bežnou nevýhodou uhlíkových ocelí je nízka odolnosť proti korózii, ktorá si vyžaduje špeciálnu starostlivosť o kotúč alebo na neho nanesenie ochranného náteru, aby nehrdzavel.

Zvláštne miesto medzi čepeľami z vysoko uhlíkovej ocele (až 1, 2 … 2, 0% uhlíka) zaujímajú čepele z damaškovej ocele. V dôsledku pokusov a omylov sa majstri staroveku naučili získavať oceľ komplexnej štruktúry. Táto oceľ umožnila výrobu čepelí, ktoré kombinujú tvrdosť, odolnosť voči mechanickému namáhaniu (húževnatosť) a pružnosť. Jedinečné vlastnosti damaškovej ocele sú spojené s tvorbou mikro- a makroinhomogenít v kovovej štruktúre. Prítomnosť týchto nehomogenít tiež určuje špecifický vzor na povrchu damaškových čepelí a čím väčší a jasnejší je tento vzor, tým vyššia je kvalita damaškovej ocele.

Tajomstvo výroby damaškovej ocele bolo nenávratne stratené. Výsledkom usilovného výskumu vzoriek starodávnej damaškovej ocele a mnohých experimentov ruského vedca Pavla Petroviča Amosova v 30. rokoch 19. storočia. bol vyvinutý technologický postup, ktorý umožňuje získať oceľ s vlastnosťami podobnými damaškovým oceliam.

Damaškové nože sú kusový a drahý výrobok. Je to spôsobené vysokou pracovnou náročnosťou a náročnosťou výroby damaškovej ocele, čo má za následok nestabilitu získavania vysokokvalitnej damaškovej ocele a vysokú mieru odmietnutia (aj medzi najznámejšími majstrami môže predstavovať až tretinu Produkty).

Móda nožov z damaškovej ocele viedla k tomu, že sa na trhu nožov objavili výrobky, ktoré so skutočnou damaškovou oceľou nemajú nič spoločné. Na získanie damaškového vzoru sa napríklad používa kovanie z nehrdzavejúcej ocele, po ktorom nasleduje morenie alebo pretavovanie legovaných ocelí pomocou technológie damaškovej ocele. Nie je ľahké ani pre špecialistu rozlíšiť takéto nože od skutočných damaškových nožov.

V dnešnej dobe sú najrozšírenejšie čepele vyrobené z nehrdzavejúcej ocele, ktorá má vysoký výkon vďaka prísadám, ktoré sú súčasťou ich zloženia (chróm, volfrám, molybdén atď.). Napriek svojmu názvu je takáto oceľ tiež náchylná na koróziu, aj keď v oveľa menšej miere ako uhlíková oceľ. Je to spôsobené prítomnosťou nečistôt, ktorých je menej, čím vyššia je kultúra výroby a samozrejme cena noža vyrobeného z takejto ocele.

Pokus kombinovať „elasticitu“a „tvrdosť“rôznych tried ocele v jednom kotúči viedol k vytvoreniu kompozitných čepelí. To znamená, že čepele pozostávajú z niekoľkých druhov ocele.

Damašská oceľ sa vyrába opakovaným kovaním zvinutých pásov nízko a vysoko uhlíkovej ocele. Výsledkom je, že konečný výrobok kombinuje vysokú flexibilitu a tvrdosť čepele.

Povrch damaškových čepelí má výrazný vzor. Moderné technológie na výrobu Damasku vám umožňujú vopred navrhnúť vzhľad tohto vzoru a získať na čepeli rôzne obrázky.

Rovnako ako v prípade damaškovej ocele je však výroba kvalitného damašku zložitou, zdĺhavou a nákladnou technologickou operáciou. Jeho vysoko kvalitná implementácia je k dispozícii iba niekoľkým výrobcom. Dôsledkom toho sú vysoké konečné náklady na výrobky a vysoká úroveň odmietnutí. Pre laika je zároveň pomerne ťažké odlíšiť skutočný „pracovný“damaškový od ozdobného a posúdiť kvalitu jeho výroby. Preto existuje vysoké riziko získania krásneho noža, ktorý vyzerá dobre na poličke v byte, ale je zbytočný na vykonávanie skutočnej práce. Niektorí výrobcovia navyše vyrábajú čepele, ktoré napodobňujú povrch damašskej ocele (rôznymi spôsobmi nanášajú na čepel damaškový vzor).

Ďalšou technológiou na výrobu kompozitných čepelí je balenie - vytvorenie čepele zo zváraného balíka oceľových pásov, v strede ktorých sú „tvrdé“druhy ocele, a po stranách - „mäkké“plastové. Vďaka tomu je možné vyrábať čepele, ktoré kombinujú vysokú tvrdosť a odolnosť.

Treba poznamenať, že prevládajúci názor na údajné „samoostrenie“takýchto nožov nezodpovedá realite.

Náročnosť a zložitosť tejto technológie a v dôsledku toho vysoké náklady na konečné výrobky viedli k nízkej prevalencii. Nože s viacvrstvovými čepeľami vyrábajú škandinávski a japonskí výrobcovia za cenu niekoľko desiatok tisíc rubľov.

Na trhu nožov nájdete aj neskladacie nože s čepeľami zo zliatin titánu, keramiky a rôznych druhov plastov.

Charakteristickou vlastnosťou nožov vyrobených zo zliatin titánu je veľmi vysoká odolnosť proti korózii, pevnosť, ktorá sa udržuje až do mínus 50 ° C, elasticita a nízka hmotnosť. K nevýhodám titánovej čepele patrí nízky odpor reznej hrany, náročnosť jej obnovy a vysoká cena nožov s takýmito čepeľami (8 - 10 -krát vyššia ako u podobných nožov vyrobených z ocele).

Tieto vlastnosti predurčili aj oblasť použitia nožov s titánovou čepeľou - rybárov, potápačov, milovníkov vodnej turistiky. Pretože titán nie je magnetický kov, používajú tieto nože bojoví plavci.

Keramické čepele nepodliehajú korózii, majú vysokú tvrdosť reznej hrany a trvanlivosť. Nevýhodou takýchto nožov je ich vysoká krehkosť. Následkom bočného zaťaženia alebo pádu noža na podlahu sa čepeľ zlomí. Navyše v takýchto nožoch nie je možné obnoviť tupú reznú hranu. Keramické čepele sú široko používané hlavne v kuchynských nožoch.

Nedávno boli vyvinuté technológie na vytváranie kompozitných čepelí s keramickým jadrom a oceľovými platňami. Ich uvedenie na priemyselné využitie umožní vytvárať čepele, ktoré kombinujú tvrdosť a odolnosť proti opotrebeniu keramických čepelí so silou a odolnosťou oceľových čepelí.

Plastové nože nie sú opakovane použiteľné. Pokiaľ ide o pevnosť a schopnosť rezania, sú výrazne nižšie ako nože s oceľovou čepeľou. Ich hlavnou výhodou je „neviditeľnosť“pre detektory kovov, ktorá určuje oblasť použitia - skryté nosné nože.

Dodatočná povrchová úprava čepele

Povrch čepele je často podrobený dodatočnému mechanickému ošetreniu (leštenie alebo matovanie) alebo naň možno naniesť ochranný povlak vo forme oxidového filmu, polymérneho materiálu alebo tenkej vrstvy kovov alebo ich zlúčenín. Účelom tohto spracovania je:

urobte povrch čepele lesklý, oslnivý alebo naopak matný a tmavý (neoslňuje);

chráňte čepeľ pred koróziou;

zvýšiť jeho odolnosť proti opotrebovaniu.

Leštenie (mechanické alebo elektrochemické) je klasický typ spracovania, v dôsledku ktorého povrch čepele získava nielen zrkadlový lesk, ale aj dodatočnú ochranu proti korózii.

Matovanie. V niektorých prípadoch je oslnenie svetlom na leštenom povrchu nežiaducim faktorom (bojové a taktické nože). Aby bol povrch čepele matný, používajú sa špeciálne metódy opracovania povrchu čepele - saténová úprava, hrubé brúsenie alebo tryskanie.

Pri satinovaní je povrch čepele pokrytý mikroriadkami pomocou špeciálnych kefiek alebo brúsneho papiera.

Hrubé brúsenie (umyté kameňom) čepele sa vykonáva valcovaním kameňov.

V dôsledku satinovania a hrubého brúsenia povrch získava matný vzhľad, oslnenie čepele je oslabené, ale naďalej odráža priame slnečné svetlo.

Pri tryskaní je prúd malých častíc (piesok, korundové štiepky, sklenené guľôčky) posielaný na čepel pod vysokým tlakom. Na rozdiel od dvoch vyššie uvedených procesov v tomto prípade dochádza k určitému tvrdnutiu povrchu čepele. Ale keď je povrch čepele ošetrený časticami korundu, získava silnú drsnosť, čo zhoršuje odolnosť čepele voči korózii.

Bluing (oxidácia, sčernanie) - získanie tenkého oxidového filmu na povrchu čepele. Jeden z najjednoduchších a najlacnejších povlakov, ktoré dodávajú čepeli tmavú farbu. V dávnych dobách to bola jedna z hlavných metód ochrany proti korózii čepelí z uhlíkovej ocele (čepele z nehrdzavejúcej ocele sa nehodia k modraniu). Modranie však netoleruje účinky kyselín (citrónová šťava, kebab a zeleninová marináda atď.). Preto sa v súčasnosti používa iba v lacných nožoch alebo na ozdobné účely.

Parkerizácia - natieranie povrchu čepele fosfátom, v dôsledku čoho povrch ostria získava matnú sivú farbu a zvyšuje jeho odolnosť proti opotrebovaniu. Takýto povlak sa v moderných nožoch vyskytuje len zriedka.

Poniklovanie, chrómovanie je široko používané pri výrobe neskladacích nožov. Dáva čepeli rovnaký zlovestný lesk, ktorý je často popísaný v literatúre.

Pokroky v modernej chémii a zavádzanie nových technológií poťahovania viedli k vzniku nových ochranných povlakov čepelí.

Epoxidový náter (epoxidový práškový lak) - aplikácia zahriateho prášku epoxidových živíc na čepeľ. Tieto nátery je možné aplikovať na všetky druhy ocele a natrieť ich ľubovoľnou farbou. Tento povlak dobre chráni pred koróziou, neoslňuje, ale nie je vysoko odolný voči mechanickému namáhaniu. Poškodenie povlaku rýchlo vedie k jeho odlupovaniu, takže sa používa hlavne v lacných modeloch nožov.

Teflónové a fluoroplastové povlaky dobre chránia čepeľ pred vplyvom vody, zásad a kyselín. Navyše uľahčujú rezanie materiálov znížením trenia na bočných plochách čepele.

Tento povlak je najčastejšie čierny. V dôsledku prevádzky je povrch čepele rýchlo pokrytý škrabancami. Pretože ochranný film preniká do hornej vrstvy ocele do hĺbky niekoľkých mikrónov, tieto škrabance nevedú k strate ochranných vlastností povlaku.

V porovnaní s epoxidovými nátermi je takéto spracovanie čepelí drahšie.

Povlaky zo zlúčenín žiaruvzdorných kovov (nitrid titánu TiN, karbonitrid titánu TiNC, karbid titánu TiC, karbid bóru B4 C, nitrid chrómu CrN atď.). Nátery sa dodávajú v rôznych farbách, od zlatistej po tmavosivú alebo čiernu.

Na aplikáciu týchto povlakov sa používajú pomerne zložité technológie - plazmové striekanie a depozícia iónovou plazmou. Tenký ochranný film vyrobený z týchto materiálov (3-5 mikrónov) preniká do povrchovej vrstvy kovu na molekulárnej úrovni a dokonale chráni čepeľ pred koróziou a má vysokú mechanickú odolnosť.

Výrobné spoločnosti často používajú na označenie týchto povlakov svoje značky. Napríklad povlak karbonitridu titánu používaný v nožoch Benchmade sa nazýva Black-Ti.

Diamond-Like Coating (DLC) prišiel do nožiarskeho priemyslu zo strojárstva. Jedná sa o tenký uhlíkový film (0,5 … 5 mikrónov), ktorého štruktúra kombinuje vlastnosti diamantu a grafitu. Pri aplikácii na kovový povrch výrazne zvyšuje jeho pevnostné vlastnosti, odolnosť voči agresívnym médiám a znižuje koeficient trenia.

Posledné dva typy povlakov poskytujú nielen vysokú odolnosť čepele voči korózii, ale tiež poskytujú mnohonásobné zvýšenie odolnosti proti opotrebeniu (tvrdosť reznej hrany), aj keď ostrosť reznej hrany je o niečo znížená. Čepeľ noža potiahnutá DLC si zachováva svoje rezné vlastnosti 5-10 krát dlhšie. Vzhľadom na zložitosť technologického postupu nanášania týchto povlakov sa však náklady na nôž tiež niekoľkokrát zvyšujú. Takéto povlaky sa používajú v drahých elitných nožoch.

Bežnou nevýhodou všetkých uvažovaných povlakov je, že na čepeli čepele sa ich ochranné vlastnosti strácajú už po prvom zaostrení.

V poslednej dobe sa do módy dostávajú čepele so stopami vodného kameňa alebo kovania, pričom sa kladie dôraz na ručne vyrobený nôž. Z funkčného hľadiska však takéto spracovanie čepele nemá žiadne výhody a z hľadiska odolnosti proti korózii sú výrazne nižšie ako čepele s ochranným povlakom.

Geometria čepele

Tvar geometrie čepele a jej prierez vám umožňujú optimálne realizovať vlastnosti materiálu, z ktorého je čepeľ vyrobená, aby vykonával prácu, na ktorú je nôž zakúpený.

Čepeľ noža je zvyčajne plochá a jej tvar sa nelíši od tvaru čepelí skladacích nožov (podrobnejšie informácie nájdete v časti „Anatómia skladacieho noža“, „Brat“, január 2013). Existujú však nože, v ktorých je čepeľový pás skrútený do špirály, a tiež nože, v ktorých je namiesto plochého pásu použitá dutá kovová trubica. Takéto nože sú určené iba na bodnutie v boji s nožmi alebo na sebaobranu a nie sú vhodné na vykonávanie bežných operácií spojených s rezaním alebo hobľovaním predmetov.

Špička (prst) noža určuje jeho bodnú schopnosť a je tvorená skosením zadku a zdvihnutím čepele. Na rozdiel od názvu nemusí byť ostrie noža ostré. Zaoblená špička má napríklad nože na záchranné akcie.

Klasické nože majú iba jednu hranu, aj keď na trhu možno nájsť aj modely s dvoma hrotmi. Môžu to byť nože s dvoma čepeľami, ktorých tvar je inšpirovaný tvarom posvätného moslimského meča Zulfiqar. Verí sa, že je možné zachytiť čepeľ nepriateľa do medzery medzi lopatkami, aj keď je to dosť pochybné. Zaujímavejšie sú nože na osobnú sebaobranu, ktoré majú dva hroty, ale bez medzery medzi čepeľami. V takýchto nožoch je malá dĺžka čepele kompenzovaná možnosťou takzvaného „čelného rezu“, pri ktorom sa terč neprepichne, ale terč sa rozreže prenikavým úderom.

Hrúbka čepele sa spravidla smerom k hrotu postupne zmenšuje, čo ovplyvňuje jej pevnosť. Nože s tanto čepeľou alebo upraveným tantom, ako aj nože so zosilneným ostrím, túto nevýhodu neobsahujú. Nevýhodou nožov posledného druhu je obtiažnosť ich ostrenia.

Špička neskladacieho noža je zvyčajne v osi v strede noža. Rozšírené sú aj nože so zdvihnutým ostrím, oveľa menej často so zníženým. Zdvihnutý hrot uľahčuje sústredenie sily na určité miesto a znížený - získanie úhľadného rovného rezu materiálu na tvrdom povrchu.

Čepeľ čepele je tvorená zostupmi a vývodmi. Svahy môžu byť rovné (najlepšia možnosť, kombinujúca pevnosť čepele a dobré rezné vlastnosti), konkávne (vynikajúci rez, ale nízka pevnosť) a konvexné. Profil zostupov je zvyčajne symetrický na oboch stranách čepele. V klasických japonských nožoch sa používa asymetrický tvar svahov - takzvaný „sekáč“. Pri vykonávaní väčšiny práce je však tento tvar sekcie čepele nižší ako klasický symetrický.

Jednou z výziev pri obnove tupého kotúča je presné držanie uhla ostrenia pozdĺž reznej hrany. Na uľahčenie tohto procesu americká spoločnosť "Miltner Adams Co" vyvinula špeciálny profil čepele "HollowFlat Blade", ktorý sa používa v taktických nožoch tejto spoločnosti. Zvláštnosťou tohto profilu je špecifická „strana“na čepeli. Pri ostrení čepele je čepeľ rovnobežná s povrchom brúsneho kameňa.

Samotná čepeľ môže byť rovná, konvexná alebo konkávna. Rovná čepeľ je najfunkčnejšia a najpohodlnejšia pre väčšinu operácií vykonávaných nožom. Je tiež ľahké zaostriť.

Výrazná konvexná časť čepele sa nazýva brucho (alebo brucho) a poskytuje koncentráciu reznej sily na obmedzenú časť čepele.

Konkávna (polmesiaca) čepeľ vám umožňuje vytrhnúť rezaný povrch.

Konvexný a konkávny tvar čepele sa najčastejšie používa v bojových a taktických nožoch, ako aj v nožoch na osobnú sebaobranu.

Okrem klasického obyčajného (obyčajného) ostrenia čepele existuje aj ostrenie v podobe zubov alebo vĺn. Celkovo existuje päť typov takéhoto ostrenia: mikrozuby, zuby, zvlnené, pílky a šokové zuby.

Mikrozúbky sú zárezom na čepeli (A), ktorý je vyrobený počas procesu výroby noža pomocou zakrivenej frézy. V tomto prípade veľkosť mikro zubov nepresahuje 1 mm.

Mikrozúbkovaná čepeľ uľahčuje prácu s tvrdými materiálmi (mrazené potraviny). Navyše, taký nôž, ktorý stratil schopnosť rezať, bude stále schopný „píliť“.

Tupú čepeľ s drobným zúbkovaním je možné naostriť, aby sa obnovila rezná schopnosť, ale mikro zuby na čepeli sa stratia.

Tento typ ostrenia sa niekedy mylne nazýva „laser“. Často sa používa v kuchynských nožoch (po celej dĺžke čepele), niekedy aj v nožoch na prežitie a bajonetových nožoch (na časti čepele pri rukoväti vrátane zadku). Pomerne zriedka sa toto zaostrovanie nachádza v prednej časti čepele. Toto usporiadanie uľahčuje prepichnutie hustej tkaniny.

Zúbkované ostrenie - zúbkované (z angličtiny zúbkované - zúbkované, zúbkované) je séria minikonkávnych čepelí (B) so zubami od 1 do 5 mm. Na rozdiel od skladacích nožov, na ktorých môže mať celé ostrenie celé ostrie, v prípade neskladacích nožov zaberá iba časť čepele v blízkosti rukoväte (niekedy na zadku čepele).

V porovnaní s hladkou reznou hranou má zúbkovaný rad výhod:

vzhľadom na skutočnosť, že rez prebieha v rôznych uhloch, uľahčuje rezanie vláknitých a laminovaných materiálov - lán, lán, káblov, opletení, lepenky atď.;

čepeľ si zachováva svoju reznú schopnosť dlhšie;

rezanie materiálu je rýchlejšie vzhľadom na to, že pri rovnakej dĺžke čepele je dĺžka reznej hrany so zúbkovaním dlhšia.

Za tieto výhody musí človek zaplatiť nerovnomernosť rezu, nepohodlie alebo dokonca nemožnosť vykonávať množstvo domácich prác, náročnosť obnovy takéhoto ostrenia. Vzhľadom na asymetriu čepeľovej časti s výraznou reznou silou je možné čepeľ vytiahnuť do strany.

Oblasťou použitia na takéto ostrenie sú taktické nože, nože na prežitie a sebaobranu, potápačské a záchranné nože, kuchynské nože.

Najrozšírenejšia forma zúbkovaného ostrenia, vyvinutá špecialistami spoločnosti Spyderco, pri ktorej sa striedajú dva úzke zuby s jedným širokým.

Na obnovenie tupého zúbkovaného ostrenia sa používajú špeciálne nástroje na ostrenie a pre začiatočníka predstavuje taká práca určité ťažkosti.

Mikrootáčkové a zúbkované brúsenie výrazne zlepšuje slabú reznú schopnosť nožov s plastovými čepeľami.

Vlnový alebo vrúbkovaný okraj (vrúbkovaný) je charakteristický pre kuchynské nože na chlieb (B).

Brúsenie pílkou alebo ostrenie „pílovým zubom“je séria trojuholníkových zubov, ktorých konce sú na rozdiel od zúbkovaného ostrenia umiestnené v dvoch rovinách (D). Je to toto ostrenie, ktoré vám umožňuje píliť drevo a používa sa v kempingových a nožoch na prežitie.

Šokové zuby na čepeli sú veľké nabrúsené zuby na zadku čepele (D). Ich účelom je spôsobiť nepriateľovi tržné rany. Používali sa na bojové nože, ale teraz sú zriedkavé. V niektorých modeloch nožov nájdete dekoratívnu verziu nárazových zubov - sériu štrbín alebo zárezov na zadku čepele.

Úlohu šokových zubov je možné nejakým spôsobom vykonávať zúbkovaným alebo naostrením pílou.

Rôzne lovecké nože určené na sťahovanie zvierat z kože (koža z angličtiny koža - koža, koža), na zadku čepele má špeciálne zariadenie - sťahovací háčik. Podobný háčik má potápačské čepele, ale jeho účel je iný - strihanie lán, lán a káblov.

Zadok (zadok) - strana čepele oproti čepeli. Neskladacie nože majú spravidla hrúbku zadku 1,5 až 10 mm. Čím hrubší je zadok, tým je nôž silnejší, ale zároveň sa zvyšuje jeho hmotnosť a zhoršuje sa pohodlie pri rezaní rôznych materiálov. Nože s hrubým krkom sa niekedy nazývajú páčidlá.

Nože určené pre ľudí, ktorí majú radi lukostreľbu, kušu alebo lov na oštep, majú na päte čepele špeciálny kučeravý výrez, ktorý uľahčuje vytiahnutie zaseknutých šípov alebo harpúny.

Dolly - pozdĺžne rezy na jednej alebo oboch stranách čepele. V bežnej reči sa im často hovorí „krvný obeh“. Ale s krviprelievaním nemajú nič spoločné. Ich účelom je odľahčiť čepeľ a zvýšiť jej bočnú tuhosť. V snahe o originalitu ich výrobca niekedy prekoná, ale výsledkom je oslabenie mechanickej pevnosti čepele.

V prednej časti čepele bajonetových nožov (niekedy v nožoch na prežitie) nájdete malý priechodný oválny otvor. S jeho pomocou sa čepeľ bajonetového noža prichytí k pochve a vytvorí nožnice na drôt.

Polkruhové výrezy na boku čepele na hranici čepele a držadla. Malý zárez pred piatou čepeľou s priemerom 1-3 mm („papuľa“) slúži na uľahčenie ostrenia čepele. Väčší polkruhový zárez sa nazýva zárez pod prstami alebo polomer prsta. Je určený pre ukazovák ruky a slúži na uľahčenie vytiahnutia noža uviaznutého v hustom materiáli.

„Odtlačok palca“- oválna oblasť v päte čepele, pokrytá tieňovaním. Je navrhnutý tak, aby držal nôž oplotením a držal nôž. Prvýkrát bol takýto konštrukčný prvok použitý na známej dýke „V42“amerických špeciálnych síl počas druhej svetovej vojny.

Tento „odtlačok“nájdete aj na obmedzovači alebo držadle mini nožov na sebaobranu.

Nápisy na čepeli. Známe nožiarske spoločnosti môžu na čepeľ umiestniť svoje logo, názov krajiny, v ktorej bol nôž vyrobený, druh ocele, názov modelu noža, faksimile známych nožiarov atď. Na lacných nožoch sú tieto nápisy nanesené farbou alebo pečiatkou. Na drahších modeloch sa používa lept alebo gravírovanie.

Čepele nožov na prežitie môžu mať navyše rôzne označenia - goniometrické a / alebo meracie, stupnicu diaľkomera atď.