- Autor Matthew Elmers [email protected].

- Public 2023-12-16 22:32.

- Naposledy zmenené 2025-01-24 09:34.

Iveco MPV používa najnovšie ochranné riešenia IBD Deisenroth, založené predovšetkým na nanotechnológiách

Pasívne brnenie: Posledná bariéra

Trupy obrnených vozidiel sú stále vyrobené z ocele, ku ktorej sú priskrutkované ďalšie súpravy panciera. Čím viac však môže základná konštrukcia poskytnúť z hľadiska balistickej a výbušnej ochrany, tým vyššia bude konečná úroveň ochrany. Navyše, aj pri inštalácii aktívnych ochranných systémov, ktoré ničia útočiace projektily dokonca aj pri priblížení, môžu výsledné vysokoenergetické úlomky spôsobiť vážne poškodenie vozidla, ktoré si opäť vyžaduje dobrú základnú ochranu

Švédska spoločnosť SSAB je jedným z renomovaných špecialistov v oblasti pancierových materiálov a jej rodina pancierových ocelí Armox je známa po celom svete. Rodina zahŕňa šesť rôznych typov, číslo v označení triedy ocele udáva priemernú tvrdosť podľa Brinella. Aj keď tvrdosť priamo ovplyvňuje balistickú ochranu, húževnatosť je potrebná na absorpciu energie výbuchu - dve vlastnosti, ktoré v skutočnosti nemôžu existovať spoločne. Tvárnosť tento konflikt ešte zhoršuje, pretože vysokopevnostné ocele sú spravidla menej tvarovateľné a často majú problémy so zvárateľnosťou.

Postupom času sa balistická charakteristika ocelí SSAB postupne zlepšovala: v roku 1990 bola potrebná oceľ Armox 500T s hrúbkou 9 mm na zastavenie letu projektilu M193 / SS92 rýchlosťou 937 m / s, ale o desať rokov neskôr s Armoxom Zliatina 600T, na zastavenie mm bolo potrebných iba 6. Ďalších desať rokov a 4,5 mm Armox Advance robia to isté, aj keď to číslo už nestojí za to, pretože tvrdosť presahuje Brinellovu stupnicu! Z počiatočných 70,7 kg / m2 sa spoločnosti SSAB podarilo za desať rokov znížiť hmotnosť na 47,1 kg / m2 a v nasledujúcom desaťročí až na 35,3 kg / m2. Podľa expertov SSAB sa ďalší výrazný pokles neočakáva, reálne číslo pre rok 2020 je 30 kg / m2. Oddelenie výskumu a vývoja spoločnosti pracuje viac na zlepšení húževnatosti a tvárnosti existujúceho materiálu než na jeho tvrdosti, najmä preto, že výbuch je dnes hlavnou hrozbou. Jeho oceľ Armox 440T 420-480 HB Brinell bola prezývaná ako preferovaný požierač energie a vďaka svojej húževnatosti ľahko získa akýkoľvek tvar, napríklad pevné dno. Aj tvrdšia oceľ Armox 500T s tvrdosťou 480-540 HB je považovaná za materiál na ochranu pred výbuchom.

Ako bolo uvedené vyššie, hlavnou charakteristikou Armox Advanced je tvrdosť, preto je táto oceľ spoločnosťou SSAB považovaná za de facto keramiku. Spoločnosť preto dôrazne odporúča nemodifikovať ani nezvárať, pretože by sa nemala zahrievať nad 100 ° C, aby sa zachovala jej tvrdosť. Ako v budúcnosti dosiahnuť podobnú úroveň ochrany a hmotnosti pomocou tvarovateľnejších materiálov, je dnes veľmi náročná úloha.

Z nových pancierových ocelí samozrejme treba poznamenať Super Bainite, predstavený na jeseň roku 2011. Nová oceľ, vyvinutá britským DSTL Defense Science and Technology Laboratory, sa vyrába v spoločnosti Tata Steel UK. Vykazuje oveľa lepší výkon ako štandardná pancierová oceľ. Tieto charakteristiky nie sú len dôsledkom chemického zloženia, ale aj výrobného postupu, najmä tepelného spracovania chladením vzduchom a roztavenými soľami. Konečný výrobok má dvojnásobný balistický výkon ako valcované homogénne brnenie.

Juhoafrická spoločnosť Aardvark Perroc vo svojich výrobkoch vo veľkom používa oceľ SSAB Armox 500. To ukazuje, že aj táto oceľ s vysokou tvrdosťou je schopná absorbovať veľké množstvo energie.

SSAB vyrába zložité tvary zo svojej ocele Armox 440T, často označovanej ako „požierač energie“. Je veľmi vhodný pre štruktúry vystavené IED. SSAB v súčasnej dobe pracuje na tom, aby boli jeho pancierové ocele tvarovateľnejšie.

Použitie výstelky IBD FlexiComp umožňuje výrobu volumetrických bezpečnostných prvkov, čím sa znižuje počet slabých miest v celom bezpečnostnom systéme

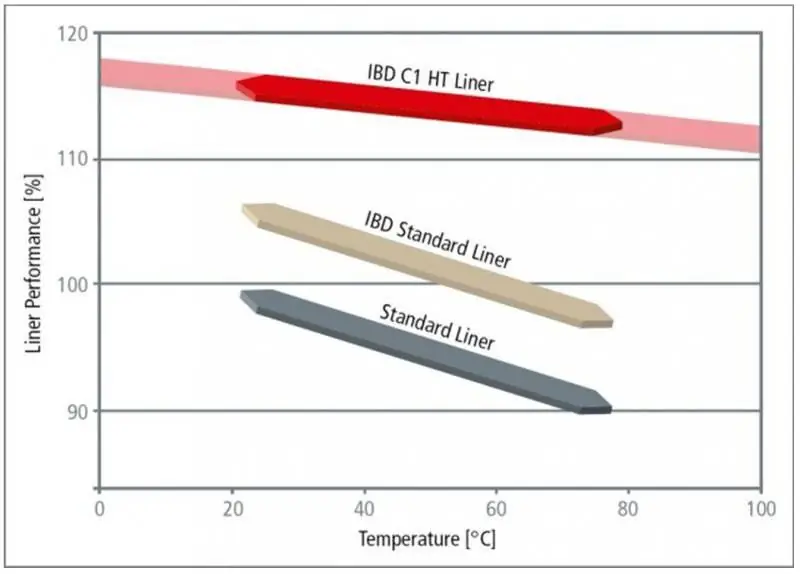

Schéma charakteristík vložiek IBD ako funkcia teploty. Účinok vysokých teplôt je hlavným problémom pri nasadení strojov v horúcom podnebí

V decembri 2012 Lockheed Martin UK a University of Surrey oznámili nový, jednoduchší spôsob zlepšenia ochrany a schopnosti prežiť obrnené vozidlá. Vedci vyvinuli metódu úpravy keramických materiálov s cieľom zlepšiť priľnavosť keramických materiálov z oxidu hlinitého a karbidu kremíka k kompozitnému substrátu, čo výrazne zvyšuje pevnosť panciera. Pripevnenie keramických platní na ich podložku bolo vždy Achillovou pätou tejto technológie. Výsledky ukázali, že nová technika zlepšuje trakčné sily. Testy ukázali, že keď je na pancierovú platňu vystrelená 14,5 mm zápalná strela prenikajúca pancier, zostane neporušená.

Technologický rozvoj zostáva hlavnou činnosťou spoločnosti IBD Deisenroth Engineering, zatiaľ čo pasívne riešenia sú v súčasnosti zadávané externe spoločnosti Rheinmetall Chempro, 51% vlastní spoločnosť Rheinmetall Defence a 49% rodina Deisenroth.

Keď doktor Ulf Deisenroth vyvíjal technológie brnenia štvrtej generácie pre rôzne druhy materiálov, úlohou bolo znížiť hmotnosť pri zachovaní úrovne ochrany alebo naopak, zvýšiť úroveň ochrany pre danú hmotnosť, zatiaľ čo nové technológie sľubujú úspory viac ako 40%. Vychádzajú z najnovších prelomov v oblasti pasívnej ochrany spojených s nanomateriálmi, medzi ktoré patrí nanokryštalická keramika, nanometrická oceľ a vysokopevné vlákna. V spolupráci s výrobcami ocele vyvinula spoločnosť IBD vysokopevné dusíkové ocele, ktoré sú takmer na úrovni štandardných keramických materiálov. Tieto nové typy ocelí je možné aplikovať na konštrukčné prvky, pričom môžu dosiahnuť ešte väčšiu úsporu hmotnosti, ak sa použijú v počiatočných fázach návrhu. Pokiaľ ide o vlákna s vysokou pevnosťou, napríklad IBD C1 HT Liner, majú vlastnosti, ktoré sú takmer o 20% vyššie nielen v porovnaní so štandardnou podšívkou, ale dokonca o 10% vyššie ako ostatné podšívky od IBD; pomalšie je aj zhoršovanie ich parametrov s rastúcimi teplotami, čo je obzvlášť dôležité vzhľadom na extrémne teploty na moderných bojiskách. Okrem nanorozmerných ocelí a nanokeramík používaných na novo vyvinutých strojoch spoločnosť IBD vyvinula aj nové riešenia kompozitných materiálov, ktoré umožňujú výrobu prvkov so zložitou zakrivenou geometriou, čo umožňuje dosiahnuť 100% pokrytie chráneného územia takmer bez balistických medzier.. Toto riešenie sa používa najmä pri výrobe spodných prvkov, kde najmenšia medzera môže ohroziť celú ochranu.

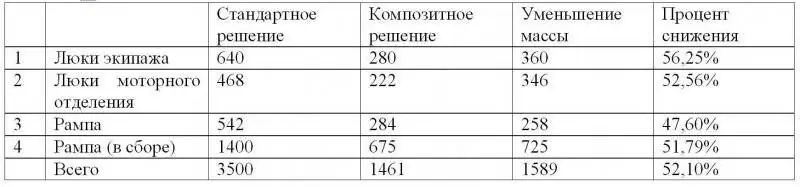

Spoločnosť IBD bola úspešná aj vo vývoji nanokompozitných laminátov, ktorých pevnosť je tak výrazne zvýšená, že môžu nahradiť konštrukčné časti stroja a súčasne slúžiť ako balistická ochrana na vysokej úrovni. Vďaka ich nízkej povrchovej hustote je tak celková hmotnosť tejto úrovne ochrany výrazne znížená. Tieto kompozity sú založené na vyššie uvedených nanotechnologických materiáloch od IBD. Boli vyvinuté špecifické procesy lepenia a používajú sa na výrobu nanokompozitných laminátov zo štrukturálnych materiálov známych ako IBD FlexiComp so zvýšenou štrukturálnou pevnosťou a balistickým výkonom. S o 10% menšou hustotou v porovnaní so štandardnými laminátmi sú elastické vlastnosti týchto materiálov dvakrát vyššie. Táto vysoká pevnosť im umožňuje integrovať sa do konštrukcie stroja, zatiaľ čo balistické vlastnosti mu umožňujú vyrovnať sa s hrozbami na vysokej úrovni, zatiaľ čo materiály FlexiComp majú dobrý potenciál na zníženie hmotnosti. Ich použitie môže byť stelesnené v dvoch rôznych prístupoch. Priamym prístupom je použiť ich na ochranu pred mínami a IED ako dodatočné pancierovanie v podbehoch kolies, blatníkoch, ako mínové platne a rozmiestnené vnútorné podlahy. Pri tvarovaní volumetrických dielov môžu nahradiť iné riešenia, napríklad zostavy zostavené zváraním alebo skrutkovaním. Druhým prístupom je integrácia kompozitných častí, ako sú poklopy, poklopy motora, zadné dvere a rampy. Tvoria veľkú časť celkového povrchu vozidla a v dôsledku toho bude absolútne zníženie hmotnosti veľmi významné. Pre STANAG 4569 úroveň 4 je toto zníženie hmotnosti o 1500 kg pre stroj 8x8 (pozri tabuľku). Pokiaľ ide o výrobné náklady, procesy vyvinuté spoločnosťou IBD umožňujú výrobu kompozitných dielov bez použitia autoklávov, čo poskytuje významné úspory nákladov, najmä pri veľkých komponentoch sú ich náklady porovnateľné s nákladmi na komponenty vyrábané štandardnými technológiami.

Tieto komponenty v súčasnosti vyrába spoločnosť Rheinmetall Chempro, ktorej úlohou je ovládať technológie IBD Deisenroth Engineering, rozvinúť ich do výrobného procesu s cieľom dosiahnuť konkurencieschopné ceny, ďalej vyvíjať špecializované riešenia a nadväzovať na ne až po proces kvalifikácie strojov. Dodávky komponentov vyrobených pomocou najnovších pokročilých technológií sa začali začiatkom roku 2013, predovšetkým strojov AMPV od spoločnosti KMW-Rheinmetall a Medium Protected Vehicle od spoločnosti Iveco DV-KMW. Viac ako tucet výrobcov originálneho vybavenia na celom svete čoskoro dostane komponenty, ktoré im umožnia skutočne znížiť hmotnosť svojich strojov, čím sa zvýši užitočné zaťaženie a náklady na životný cyklus, uviedla ochranná divízia Rheinmetall.

Pasívne portfólio Rheinmetall Chempro obsahuje rôzne verzie rodiny Amap (Advanced Modular Armor Protection). Táto rodina používa najnovšiu technológiu vyvinutú spoločnosťou IBD. Produkty Amap sú typicky kombinované tak, aby poskytovali požadovanú ochranu pred najrozmanitejšími hrozbami. Medzi rôznymi nepriehľadnými výrobkami vidíme balistické riešenie Amap-B, ktoré poskytuje ochranu pred ručnými a strednými strelami, ochranu proti mínam Amap-M, Amap-IED určené na boj s IED, vložky Amap-L chrániace bojový priestor absorbovaním sekundárnych šrapnelov, Amap-SC proti projektilom HEAT a nakoniec riešením Amap-X, ktoré chráni pred hrozbami typickými pre mestské podmienky.

Nová technológia spájania vyvinutá spoločnosťou Lockheed Martin UK a University of Surrey by mohla výrazne zlepšiť ochranu obrnených vozidiel, ako je Warrior BMP (vyššie)

Ďalšie moduly SidePro-ATR pre MBT Leopard

Je potrebné poznamenať, že v rámci skupiny Rheinmetall Group sa pasívnej ochrane venuje iná spoločnosť, Rheinmetall Ballistic Protection GmbH, ktorá dostala svoj nový názov 1. januára 2013. Predtým sa to volalo Rheinmetall Verseidag Ballistic Protection GmbH. Táto firma je v úplnom vlastníctve spoločnosti Rheinmetall a špecializuje sa na návrh a výrobu armovacích riešení pre ľahké vojenské vozidlá, ktoré používajú materiály ako keramika, pokročilé kovy a špeciálne textílie.

Napriek tomu, že Ruag Defense má vo svojom portfóliu stále riešenia pre dynamickú ochranu (aktívne-reaktívne pancierovanie), v očiach spotrebiteľov už nevyzerá ako ultramoderná spoločnosť schopná zvýšiť prežitie stredných a ťažkých vozidiel. V tomto ohľade švajčiarska spoločnosť upriamila svoju pozornosť na zdokonaľovanie úplne pasívnych riešení, ktoré si poradia s kinetickými a tvarovanými nábojmi. Systém SidePro-ATR prekračuje agresivitu RPG-7, pretože dokáže zvládnuť tvarované náboje používané v symetrických scenároch, zatiaľ čo základná verzia zaručuje balistickú ochranu úrovne 5. SidePro-ATR bol prvýkrát predstavený verejnosti v roku 2012, tento systém je škálovateľný, a preto ho možno použiť ako na obrnených transportéroch, tak aj na tankoch. V základnej verzii má hrúbku 400 mm a hmotnosť je porovnateľná s hmotnosťou reaktívneho roztoku (to znamená približne 300 kg / m2). Tento systém bol kvalifikovaný pre tank Leopard 2A4. Úroveň balistickej ochrany sa môže výrazne zvýšiť do tej miery, že systém vydrží náraz 120 mm predĺženého jadra, aj keď v tejto súvislosti neboli poskytnuté žiadne údaje.

Škálovateľnosť SidePro-ATR umožňuje jeho použitie v symetrických a asymetrických bojových scenároch. Ďalšie riešenie boja s kinetickou muníciou a IED pod označením SidePro-KE / IED bolo testované na obrnenom prieskumnom vozidle Fennek, ktoré je v prevádzke s Nemeckom a Holandskom. Toto riešenie, založené predovšetkým na keramike, bolo určené na boj proti IED prvej generácie. Nové cestné bomby používané v rôznych divadlách generujú tisíce fragmentov vysokej rýchlosti, a preto sú potrebné veľmi dobré viacúčelové charakteristiky. Odvtedy Ruag zdokonalil systém KE / IED, odklonil sa od keramiky a používal nerozťahovateľné viacvrstvové vrecká. Nové riešenie SidePro-KE / IED, dostupné od roku 2012, ponúka ochranu proti kinetickým zbraniam úrovne 4 / úrovne 5 a má extrémne vysoký výkon pri viacnásobnom náraze. Za predpokladu, že podvozok je vyrobený zo 7 mm balistickej ocele, 30 mm panel by mohol poskytnúť úplnú potrebnú ochranu, pričom systém KE / IED umožňuje najmenší prírastok hmotnosti v závislosti iba od typu vozidla. Toto riešenie čaká na schválenie u niekoľkých výrobcov.

Spoločnosť Ruag dokončila SideEx KE / IED. Fotomontáž ukazuje prvky systému navrhnutého na boj proti novým zariadeniam, ktoré generujú viacero fragmentov.

BTR M113, vybavený pasívnym systémom RPG Iron Wall od Israel Military Industries, ktorý kombinuje pasívne a priehradové pancierovanie

Ceradyne a Cellular Materials International vyvinuli spodný štít na báze hliníkového plástu CMI MicroTruss, ktorý absorbuje až tretinu energie generovanej výbuchom. Nasleduje detailný záber na materiál MicroTruss.

Príklad zníženia hmotnosti pre stroj 8 x 8 s komponentmi vyrobenými z IBD FLEXICOMP

Hmotnosť v kg

Plasan Sasa zostáva jedným z kľúčových hráčov v odvetví pasívnych rezervácií. V tejto oblasti nie sú uvedené žiadne technologické detaily, zatiaľ čo spoločnosť je aktívna v dodatočných objednávkach aj v montovaných budovách. Druhý prístup bol použitý s vývojom Mrap od Navistar MaxxPro a M-ATV od Oshkosh. "To nám umožňuje zvýšiť výrobu s použitím pracovnej sily bez zváračských schopností, pretože náš prístup v štýle Lego je založený na blokoch obsahujúcich všetky komponenty, ktoré je možné zostaviť za minimálny čas," uviedol zdroj spoločnosti. Niektorí z viac ako dvesto inžinierov spoločnosti pracujú na nových riešeniach, ktoré by mohli vyplynúť zo vzniku nových materiálov alebo inovatívnych geometrických riešení. Systémový prístup zostáva jadrom ochranného cyklu.

IMI nedávno vyvinul rad pasívnych a reaktívnych riešení na boj proti najnovším typom IED, vrátane rôznych typov „šokových jadier“EFP alebo SFF (Self Formed Fragmentation) a najnovších modelov RPG. Spoločnosť navrhla pasívne riešenie Iron Wall založené na kombinácii kovu a kompozitov doplnené o priehradové pancierovanie. V závislosti od požadovanej úrovne ochrany sa hrúbka môže pohybovať od 110 do 150 mm a hmotnosť od 200 do 230 kg / m2. Železný múr v súčasnej dobe prechádza vojenskými procesmi s izraelskou armádou.

IMI ponúka svoje mriežkové pancierovanie aj ako samostatný systém. L -VAS (Light Vehicle Armor System - pancierový systém pre ľahké vozidlá) je určený na ochranu vozidiel, ako sú obrnené transportéry. Aby sa znížila hmotnosť, systém je založený na kompozitných materiáloch a reaktívnych prvkoch, ktoré obsahujú minimum energetických materiálov. To znižuje nepriame straty a druh materiálu predchádza riziku sekundárnej detonácie susedných prvkov. Podľa IMI systém L-VAS chráni aj pred 14,5 mm priebojnými nábojmi a delostreleckými úlomkami. Tento systém bol v Izraeli plne kvalifikovaný pre svoj model M113 APC a má špecifickú hmotnosť približne 200 kg / m2.

V ponuke je aj ťažší vlnolamový systém. Toto reaktívne pancierovanie pozostávajúce z kovových a kompozitných prvkov je navrhnuté tak, aby bojovalo proti trom hlavným hrozbám: RPG, SFF a EFP. IMI vykonal rozsiahle testovanie a v súčasnej dobe pokračuje v kvalifikácii, aby mohol koncom roka 2013 začať vyrábať riešenie s hrúbkou 350 - 400 mm a hmotnosťou 430 - 450 kg / m2.

Ceradyne je ďalším významným hráčom v pasívnej rezervácii. Podľa Marka Kinga, prezidenta Ceradyne, zostáva oceľ hlavným materiálom v rezervačnom obchode s cieľom zlepšiť výkon a znížiť náklady. "V USA sú hnacím faktorom hlavne náklady na obstaranie vozidla, nie náklady na jeho životnosť, a to je v rozpore s aktualizáciami," povedal King na konferencii AUSA 2012. v USA sa kládol dôraz na množstvo, čím sa európski vývojári systémov ochrany dostali pred amerických. King však zdôraznil, že Amerika v súčasnosti napreduje, pričom sa zameriava predovšetkým na protivýbuchovú ochranu spodnej časti podvozka, pretože balistická ochrana sa považuje za vyriešený problém. Záujem americkej armády, opäť prejavený pri riešení problému ochrany dna takých vozidiel, ako je napríklad Humvee (20 miliónov dolárov len na vývoj), King hodnotí pozitívne. Ceradyne je jedným z tých, ktorí určite budú súťažiť o zákazku na ich modernizáciu. Požiadavka poskytuje maximálnu ochranu s výraznými úsporami hmotnosti, aby sa znížil vplyv na výkon stroja.

Spoločnosť Ceradyne vyvinula riešenie MicroTruss od spoločnosti Cellular Materials International Inc (CMI). Tento porézny materiál zo zliatiny hliníka má hustotu 58 kg / m2 v porovnaní s hustotou 112 kg / m2 ekvivalentného monolitického kovového roztoku. Toto riešenie sa líši v uhle „V“tela rovnajúcom sa iba 5 °, čo je dostatočné na to, aby odrážalo nárazovú vlnu, a má hmotnosť 300 kg. MicroTruss zaručuje absorpciu až 30% energie výbuchu, čo nielen obmedzuje náraz na kapsulu posádky, ale tiež znižuje vertikálny pohyb vozidla. Ceradyne je tiež silne zapojený do rezervačného programu Flyer Gen.2, ktorý sa zameriava na projekt síl špeciálnych operácií pre GMV 1.1. Aby bola zachovaná transportovateľnosť vo vrtuľníkoch V-22, CH-47D a CH-53E a hmotnosť a šírka musia byť v určitých medziach, vyvinula spoločnosť súpravu, ktorá poskytuje balistickú ochranu dverí a B6 (0,357 Magnum). strecha.

Polaris Defence a M9 Defense Armor Technology vyvinuli hybridné oceľové kompozitné štruktúrne pancierovanie, ktoré môže výrazne znížiť vlastnú hmotnosť Humvee pri zachovaní úrovní ochrany. Prototyp zobrazený vpravo má pohotovostnú hmotnosť iba 3400 kg, čo je takmer o 50% menej ako Humvee s ochranou úrovne 3.(Všimnite si kolies auta v spodnej časti)

Ochrana je aj o tom, aby ste v prípade prepichnutia kolesa nezostali na bojisku. Nepneumatické kolesá od Polaris Defense zaručujú v porovnaní so štandardnými pneumatikami výrazne lepšiu životnosť a vydržia guľku 12,7 mm. V súčasnej dobe sú k dispozícii nielen pre autá vrátane triedy Hummer, ale teraz sa tieto kolesá vyvíjajú aj pre ťažšie autá triedy Mraps.

Ceradyne sa tiež zúčastňuje programu Marines Personnel Carrier v spolupráci s Lockheed Martin a Patria na vozidle námornej pechoty na základe fínskej Patria AMV. Stojí za zmienku, že 28. novembra 2012 bolo oznámené, že Ceradyne získala skupina 3M Group, čo jej umožní viac investovať do výskumu a vývoja a inovatívnych riešení.

Integrácia dizajnu a ochrany je veľmi žiadaným riešením pre ľahké vozidlá. Na veľtrhu AUSA 2012 spoločnosť Polaris Defense ukázala prototyp vozidla Humvee s novým konceptom, ktorý vyvinula v spolupráci s M9 Defence. Úlohou je znížiť pohotovostnú hmotnosť pri zachovaní a zvýšení úrovní ochrany. Za týmto účelom tím Polaris-M9 odstránil všetky horné pancierovanie, aby sa pozrel na koncept štrukturálneho panciera. Potom bolo z auta odstránené všetko, zostal iba holý podvozok a potom na neho bola položená ľahká hybridná konštrukcia (materiál z oceľového kompozitného materiálu). Toto štruktúrne pancierovanie môže poskytnúť ochranu úrovne 3 s hmotnosťou 70 kg / m2 a s hmotnosťou 83 kg / m2 je schopné odolávať guľke 12,7 x 99 mm, aj keď skupina Polaris-M9 je presvedčená, že môžu dosiahnuť úroveň 3+ (12,7 mm pancierová strela). Motor chráni aj riešenie Polaris-M9. Kým štandardné obrnené vozidlo Hummer váži približne 6 350 kg, navrhované riešenie umožňuje zníženie jeho hmotnosti na 3 400 kg. Hybridné štrukturálne pancierovanie používa neexotický materiál, čo umožňuje tímu Polaris-M9 hovoriť o nákladoch na nové riešenie, porovnateľné s nákladmi na súčasné riešenia. Tento materiál je navyše tvarovaný do zložitých tvarov, čo má za následok okrem iného bezšvové dno v tvare V. Dosiahnutie požadovaného tvaru sa dosahuje hydraulickým tvárnením - vysokorýchlostným procesom, ktorý pomáha znižovať náklady. Podľa tímu Polaris-M9 môže táto technológia znížiť hmotnosť o 40 percent.

Ukážka nepneumatických kolies od spoločnosti Polaris Defence

Obranná rovnica obsahuje ďalší termín, ktorý sa priamo týka mobility - koleso. Po akvizícii spoločnosti Resilient Technologies teraz spoločnosť Polaris Defence ponúka nepneumatické kolesá (NPT). Spotreba kolesa je jedným z najdôležitejších logistických problémov v turbínovom motore a riešenie NPT ho v mnohých prípadoch pomôže vyriešiť. Podľa velenia síl špeciálnych operácií v Afganistane prejdú konvenčné pneumatiky približne 1 300 km, zatiaľ čo koleso NPT prepichnuté guľkou s priemerom 12,7 mm dokáže prejsť viac ako 8 000 km, a preto vytlačí náhradné kolesá z dodávateľského reťazca a zároveň zlepší kvalitu jazdy.. Prototypy NPT už boli vyrobené pre vozidlá Hummer. Aktuálnym cieľom je sada kolies NPT pre 7,7 tonový stroj, čo je takmer celková hmotnosť variantu JLTV General Purpose. Podľa zástupcov spoločnosti modelovanie ukázalo, že hmotnosť môže dosiahnuť 18 ton, inými slovami, kolesá vydržia auto triedy Mrap. Ako sa zvyšuje užitočné zaťaženie, technológia zostáva rovnaká a simulačné programy spoločnosti umožňujú veľmi presné predpovede. Čo sa zmení, je materiál, ktorý sa musí prispôsobiť hmote, ktorá sa v budúcnosti ešte len objaví.